滨州邹平:传统产业提质焕新 绿色低碳高质发展

通讯员 高雷 董乃德 李晓伟 孙冲

近日,邹平市《绿色发展引领传统产业提质焕新 低碳转型催生新兴产业蓬勃成势》案例入选山东省绿色低碳高质量发展典型案例。在绿色低碳发展的时代浪潮中,邹平市走出一条独具特色的绿色低碳高质量发展之路。

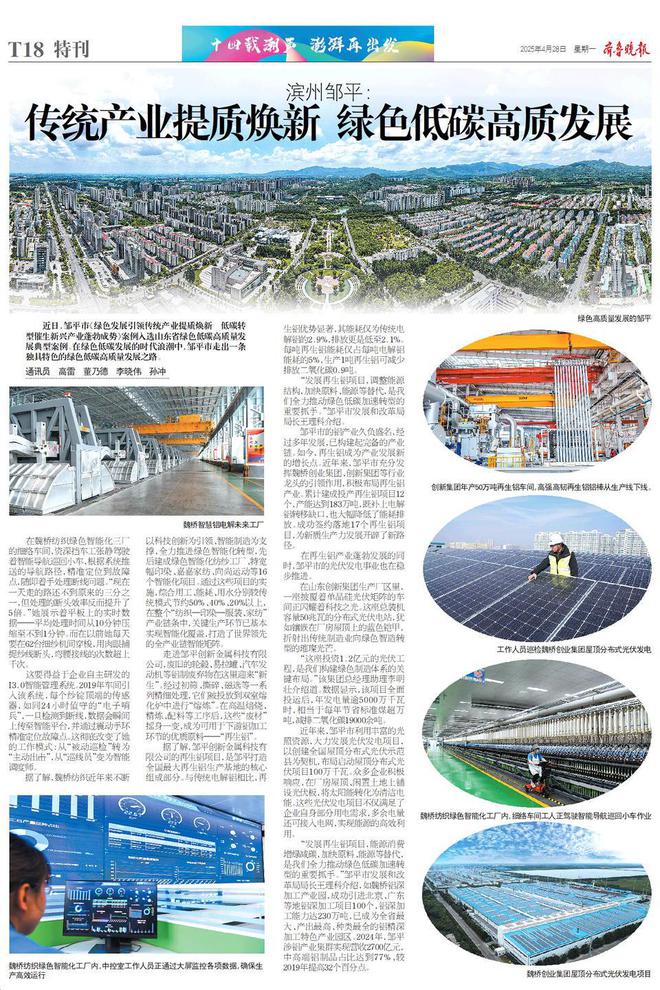

绿色高质量发展的邹平

在魏桥纺织绿色智能化三厂的细络车间,资深挡车工张静驾驶着智能导航巡回小车,根据系统推送的导航路径,精准定位到故障点,随即着手处理断线问题。“现在一天走的路还不到原来的三分之一,但处理的断头效率反而提升了5倍。”她展示着平板上的实时数据——平均处理时间从10分钟压缩至不到1分钟。而在以前她每天要在62台细纱机间穿梭,用肉眼捕捉纱线断头,弯腰接线的次数超上千次。

魏桥智慧铝电解未来工厂

这要得益于企业自主研发的I3.0智能管理系统。2019年车间引入该系统,每个纱锭顶端的传感器,如同24小时值守的“电子哨兵”,一旦检测到断线,数据会瞬间上传至智能平台,并通过震动手环精准定位故障点。这彻底改变了她的工作模式:从“被动巡检”转为“主动出击”,从“巡线员”变为智能调度师。

魏桥纺织绿色智能化工厂内,中控室工作人员正通过大屏监控各项数据,确保生产高效运行

据了解,魏桥纺织近年来不断以科技创新为引领、智能制造为支撑,全力推进绿色智能化转型,先后建成绿色智能化纺纱工厂、特宽幅印染、嘉嘉家纺、向尚运动等16个智能化项目。通过这些项目的实施,综合用工、能耗、用水分别较传统模式节约50%、40%、20%以上,在整个“纺织—印染—服装、家纺”产业链条中,关键生产环节已基本实现智能化覆盖,打造了世界领先的全产业链智能矩阵。

走进邹平创新金属科技有限公司,废旧的轮毂、易拉罐、汽车发动机等铝制废弃物在这里迎来“新生”。经过初筛、撕碎、磁选等一系列精细处理,它们被投放到双室熔化炉中进行“熔炼”。在高温焙烧、精炼、配料等工序后,这些“废材”摇身一变,成为可用于下游铝加工环节的优质原料——“再生铝”。

创新集团年产50万吨再生铝车间,高强高韧再生铝铝棒从生产线下线。

据了解,邹平创新金属科技有限公司的再生铝项目,是邹平打造全国最大再生铝生产基地的核心组成部分。与传统电解铝相比,再生铝优势显著,其能耗仅为传统电解铝的2.9%,排放更是低至2.1%。每吨再生铝能耗仅占每吨电解铝能耗的5%,生产1吨再生铝可减少排放二氧化碳0.9吨。

“发展再生铝项目,调整能源结构,加快原料、能源等替代,是我们全力推动绿色低碳加速转型的重要抓手。”邹平市发展和改革局局长王理科介绍。

邹平市的铝产业久负盛名,经过多年发展,已构建起完备的产业链。如今,再生铝成为产业发展新的增长点。近年来,邹平市充分发挥魏桥创业集团、创新集团等行业龙头的引领作用,积极布局再生铝产业。累计建成投产再生铝项目12个,产能达到183万吨,既补上电解铝转移缺口,也大幅降低了能耗排放。成功签约落地17个再生铝项目,为新质生产力发展开辟了新路径。

魏桥纺织绿色智能化工厂内,细络车间工人正驾驶智能导航巡回小车作业

在再生铝产业蓬勃发展的同时,邹平市的光伏发电事业也在稳步推进。

在山东创新集团生产厂区里,一座披覆着单晶硅光伏矩阵的车间正闪耀着科技之光。这座总装机容量50兆瓦的分布式光伏电站,犹如镶嵌在厂房屋顶上的蓝色铠甲,折射出传统制造业向绿色智造转型的璀璨光芒。

魏桥创业集团屋顶分布式光伏发电项目

“这座投资1.2亿元的光伏工程,是我们构建绿色制造体系的关键布局。”该集团总经理助理李明壮介绍道。数据显示,该项目全面投运后,年发电量逾5000万千瓦时,相当于每年节省标准煤超万吨,减排二氧化碳19000余吨。

近年来,邹平市利用丰富的光照资源,大力发展光伏发电项目,以创建全国屋顶分布式光伏示范县为契机,布局启动屋顶分布式光伏项目100万千瓦。众多企业积极响应,在厂房屋顶、闲置土地上铺设光伏板,将太阳能转化为清洁电能。这些光伏发电项目不仅满足了企业自身部分用电需求,多余电量还可接入电网,实现能源的高效利用。

工作人员巡检魏桥创业集团屋顶分布式光伏发电

“发展再生铝项目,能源消费增绿减碳,加快原料、能源等替代,是我们全力推动绿色低碳加速转型的重要抓手。”邹平市发展和改革局局长王理科介绍,如魏桥铝深加工产业园,成功引进北京、广东等地铝深加工项目100个,铝深加工能力达230万吨,已成为全省最大、产出最高、种类最全的铝精深加工特色产业园区。2024年,邹平涉铝产业集群实现营收2700亿元,中高端铝制品占比达到77%、较2019年提高32个百分点。